Véronique Bohn

Marketing

Energie zu sparen ist heutzutage in aller Munde, auch bei uns im Haus ist dieses Thema großgeschrieben. Mithilfe eines Energieeffizienz-Workshops der Heidelberger Druckmaschinen AG (HEIDELBERG), wurden bei uns einige interessante Stellschrauben erkannt, durch die wir in Zukunft viel Energie einsparen können.

Wir alle kennen es, die Energiepreise steigen und jeder, egal ob privat oder geschäftlich, muss schauen, wie Energiekosten eingespart werden können. Schon vor der Energiekrise Ende 2022 haben wir uns beim Anbau unseres Gebäudes dazu entschieden eine Photovoltaik-Anlage und ein Blockheizkraftwerk einzubauen. Außerdem wurde die Beleuchtung auf energiesparende LEDs umgestellt. Das ist aber natürlich nur ein Schritt, um Energie einzusparen. Daher waren wir sehr froh, als HEIDELBERG im Jahr 2022 auf uns zukam und fragte, ob wir beim Pilotprojekt des „Energieeffizienz-Workshops“, entwickelt von HEIDELBERG, teilnehmen möchten. Und natürlich waren wir sofort dabei, weil wir seit vielen Jahren eine gute und enge Zusammenarbeit pflegen.

Die Spannung steigt – es geht los

Im November 2022 war es dann so weit – der Workshop startete. Ziel dieses Workshops war es herauszufinden, wo wir Energie einsparen können. Dafür wurden Prozesse durchleuchtet, Energieverbräuche ermittelt, Verbrauch von Papier und Farbe bewertet und die Maschinen auf Effizienz geprüft. Diese Prozesse haben bei uns zu vielen „Aha-Effekten“ geführt, da wir vieles nicht wussten oder auch einfach als nicht so wichtig eingestuft hätten. Dazu aber später noch mehr.

Durchgeführt wurde dieser Workshop vom HEIDELBERG Consulting Team – unter der Führung von Herrn Hans-Jürgen Fink. Außerdem war unterstützend auch Herr Johannes Pfeuffer vom HEIDELBERG Business Consulting Team dabei. Herr Pfeuffer ist schon seit mehreren Jahren beratend für QUBUS media tätig und daher so gut wie jedem Mitarbeiter und jeder Mitarbeiterin bei QUBUS media bekannt.

Der Workshop

Die Teilnehmer und Teilnehmerinnen seitens QUBUS wurden quer durch die Belegschaft gewählt, sodass aus den unterschiedlichsten Abteilungen Ideen und auch Erfahrungen mit in die Runde aufgenommen werden konnten. Und natürlich ließ sich auch unsere Geschäftsführung nicht lumpen und war während der gesamten Workshop-Zeit dabei. Für drei Tage wurde nun bei uns im Haus zusammengearbeitet. Da es sich um einen Pilotworkshop handelte, waren alle Teilnehmer und Teilnehmerinnen sehr gespannt und teilweise aufgeregt: „Welche Erkenntnisse können gewonnen werden? Wo können wir noch Energie einsparen?“ Es sollte sich zeigen, dass wir viele Stellschrauben herausarbeiten konnten, an denen wir drehen können, um Energie einzusparen.

Tag 1

Am ersten Tag haben wir besprochen, was wir uns von dem Workshop versprechen. Außerdem wurden alle Energiedaten analysiert:

- Wie hoch sind die Verbräuche?

- Wie hoch sind die Kosten pro kWh?

- Wo stecken die Energiefresser?

- Welche Daten und Kennzahlen sind vorhanden?

Und natürlich wurden Ideen gesammelt, wie der Workshop ablaufen soll und auch mit welchen Methoden das Team arbeiten möchte. Da wir das erste Unternehmen waren, mit dem HEIDELBERG diesen Workshop durchgeführt hat, war es besonders spannend zu sehen, wie sich der Ablauf entwickelte – für beide Parteien war es das erste Mal. Es gab kein exakt festgelegtes Vorgehen, sodass wir den Workshop alle gemeinsam gestalten konnten.

Tag 2

Am zweiten Tag des Workshops haben wir begonnen in den verschiedenen Bereichen Interviews mit den Mitarbeitern und Mitarbeiterinnen zu führen. Daraus konnten Punkte herausgearbeitet werden, die geprüft werden mussten. Alle waren mit Eifer dabei und aus der Dynamik, die sich aus dem Team ergab, wurde eine Checkliste entwickelt, mit der die Abteilungen im Anschluss genauer analysiert wurden.

Danach ging es ans Eingemachte. Mit Hilfe der Checkliste wurde in den Abteilungen gezielt nach Einsparpotenzialen gesucht. Alles, was gefunden wurde, wurde dokumentiert und danach in eine visuelle Ansicht eingearbeitet, so dass klar ersichtlich war, wo genau sich die Einsparungspotenziale befinden.

Viele der herausgefunden Einsparpotenziale haben wir nicht erwartet. Dass wir beispielsweise so viel Energie sparen können, wenn Druckluftleckagen in der Weiterverarbeitung behoben werden, wären wir ohne diesen Workshop nicht gekommen. Aber auch andere Punkte verblüfften uns sehr. Nachdem wir alle Potenziale zusammengetragen hatten, wurden Handlungsempfehlungen seitens HEIDELBERG gegeben, die wir natürlich dankend annahmen.

Tag 3

Am letzten Tag wurden die Ergebnisse zusammengefasst und präsentiert. In diesem Verlauf wurde auch noch viel diskutiert und festgehalten, welche „Probleme“ wir in Zukunft angehen wollen.

Die Teilnehmer und Teilnehmerinnen des Workshops waren begeistert

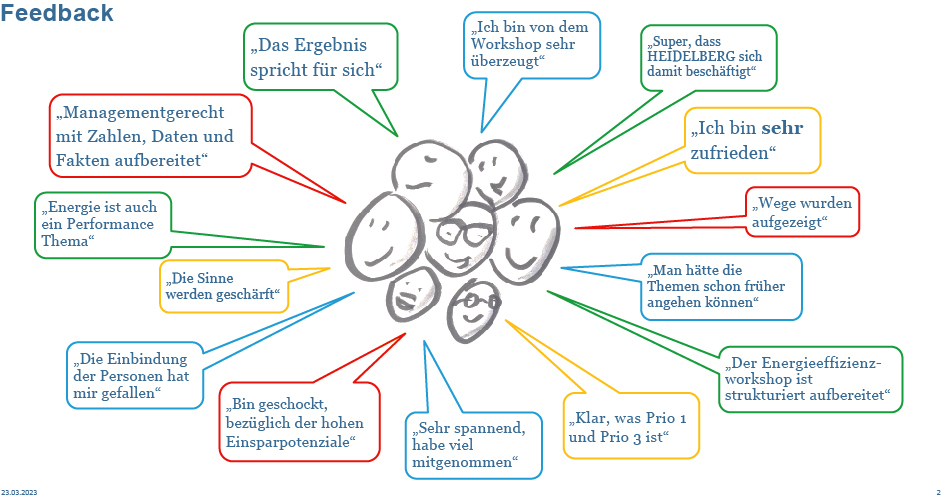

Wir können auf jeden Fall festhalten, dass alle Teilnehmer und Teilnehmerinnen viel Spaß an dem Workshop hatten: „Sehr spannend, habe viel mitgenommen“. Viele Einsparpotenziale waren bis dato nicht bekannt oder wurden einfach nicht mehr gesehen (Betriebsblindheit) und so konnten alle viel über die Energieeinsparung bei QUBUS dazulernen.

Neben den Einsparungen von Energie wurde aber auch besonders positiv bewertet, dass im Bereich Druck viel über die Performance der einzelnen Maschinen gelernt wurde und wie das beste Ergebnis aus den Maschinen herauszuholen geht: „Energie ist auch ein Performance Thema“.

Wir können anderen Unternehmen auf jeden Fall empfehlen auch einen Workshop mit HEIDELBERG zu machen. Wir haben so viel über uns persönlich und auch QUBUS gelernt und können daher nur sagen: „Super, dass HEIDELBERG sich damit beschäftigt“.

Das Ergebnis

Abschließend möchten wir noch erzählen, was wir für Ergebnisse aus dem Workshop erarbeitet haben, denn diese Erkenntnisse werden wir umsetzen und sie werden uns auch in Zukunft begleiten.

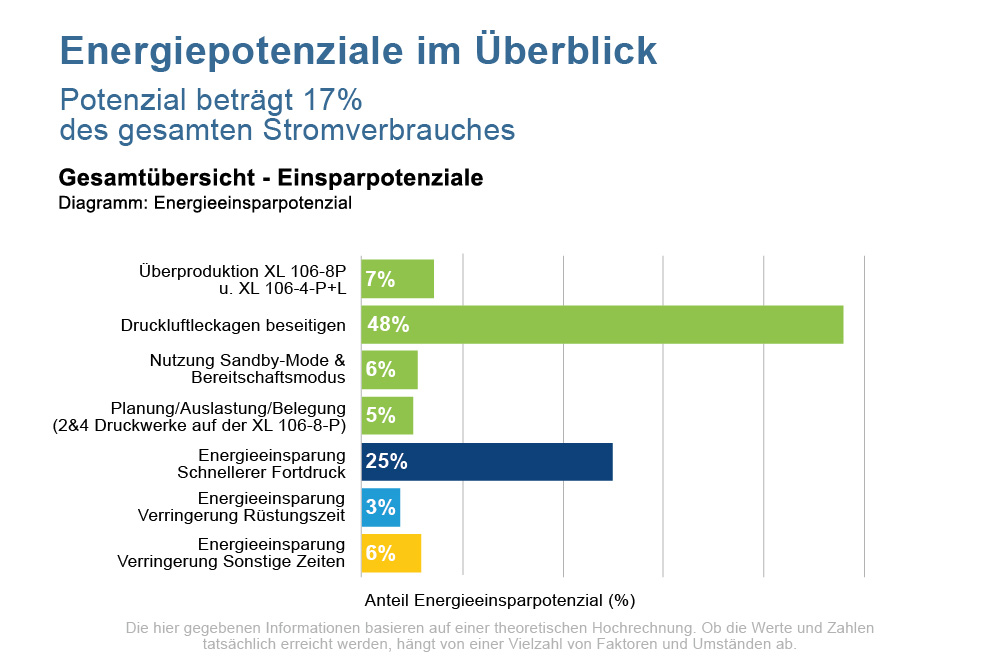

In der Durchführung des Projekts wurden bei uns im Haus Energieeinsparungspotenziale von ca. 17% entdeckt. Viele der Maßnahmen, um diese Potenziale zu nutzen, sind hausintern sehr einfach umzusetzen. Das größte Potenzial zur Energieeinsparung wurde über die Vermeidung von Druckluftleckagen in der Weiterverarbeitung identifiziert. Wenn diese zukünftig verringert werden, können ca. 50% des ermittelten Einsparungspotenzials erreicht werden. Allein diese Zahlen zeigen doch schon, dass sich der Workshop gelohnt hat.

Zu den wichtigsten operativen Erkenntnissen zählen:

- Über die Hälfte des Energiebedarfs von QUBUS media wird durch die Druckmaschinen benötigt. Wenn die Druckgeschwindigkeiten optimiert/erhöht werden, sind die Maschinen sehr viel effizienter unterwegs.

- Durch das Aufspüren und Beseitigen von Druckluftleckagen in der Weiterverarbeitung können Energiekosten deutlich gesenkt werden.

- In der Vergangenheit wurden die Maschinen zwar gewartet, aber wie wichtig die Wartung ist, wurde bis zu diesem Workshop unterschätzt. Daher gibt es jetzt veränderte Wartungspläne, an die sich unser Personal orientieren kann.

Was aus diesem Workshop außerdem resultiert, ist dass wir seit Januar 2023 in eine 4-Tage Woche gewechselt haben. Wir wollen versuchen diese für das gesamte Jahr 2023 zu leben und sehen es als eine Testphase an um zu schauen, wieviel Energie wir dadurch einsparen können. Aber wir können jetzt schon sagen: „Wir produzieren unser Auftragsvolumen in vier Tagen energieeffizienter als in fünf, weil wir durch höhere Maschinengeschwindigkeit eine Schicht einsparen.“ (Zitat Armin Ahrens, Geschäftsführer QUBUS media)

Wenn Sie noch mehr über Nachhaltigkeit und Energieeinsparung bei uns im Haus erfahren möchten, dann legen wir Ihnen unsere QUBUS-Nachhaltigkeitsbroschüre ans Herz.